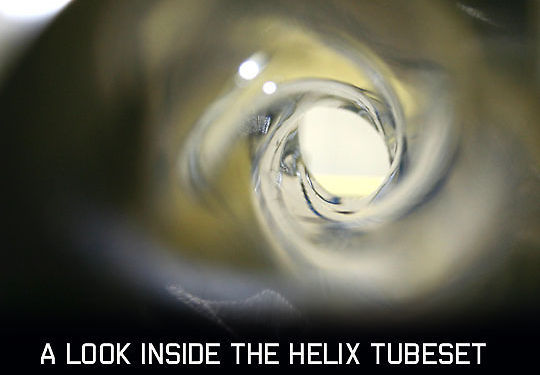

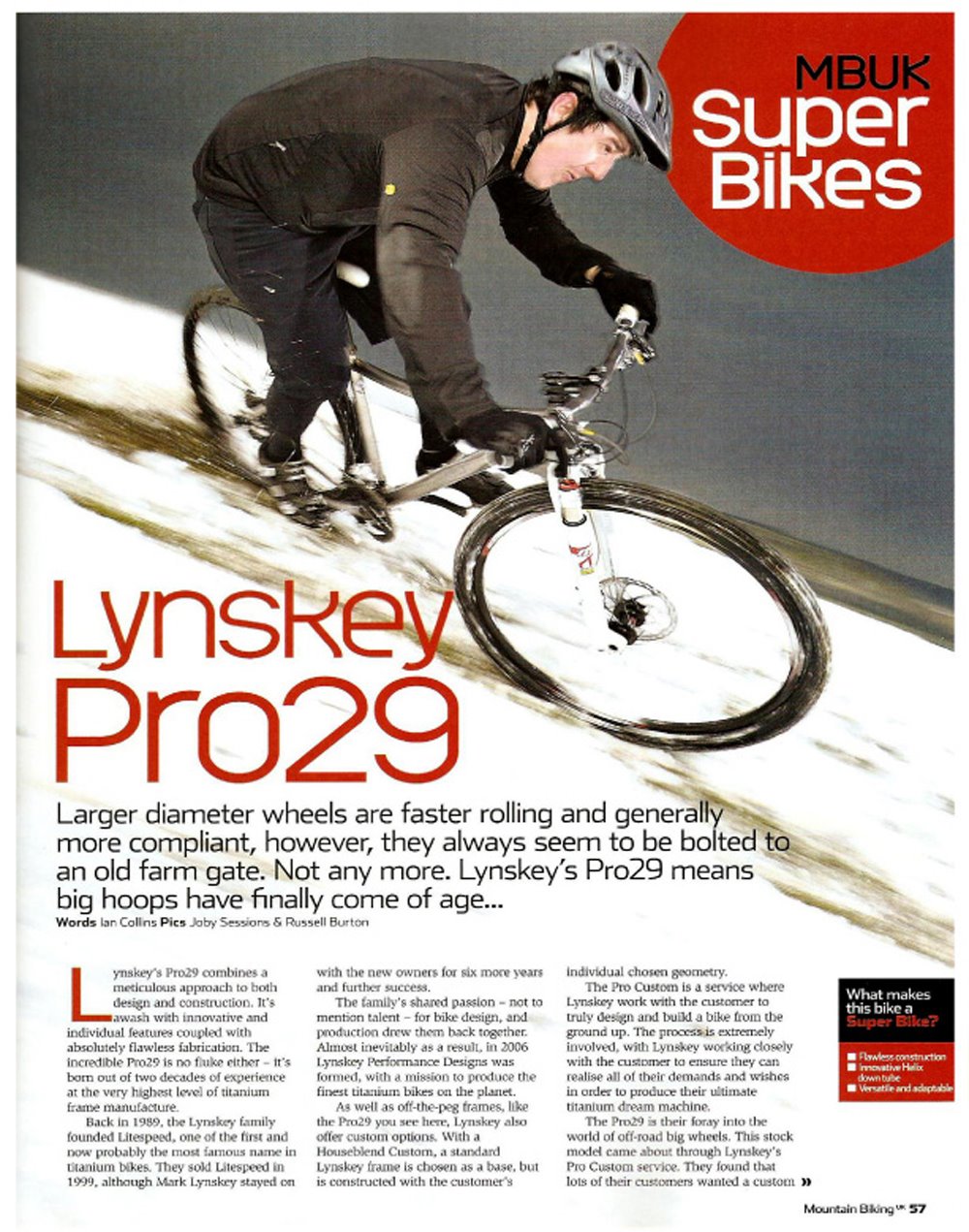

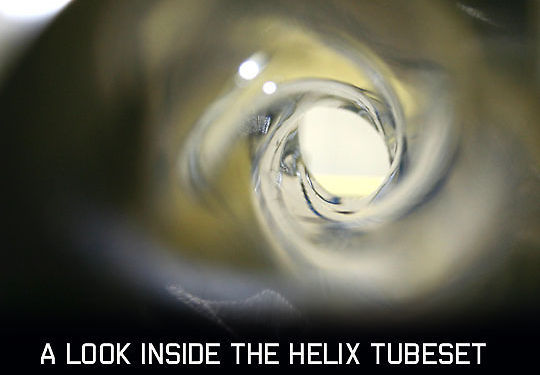

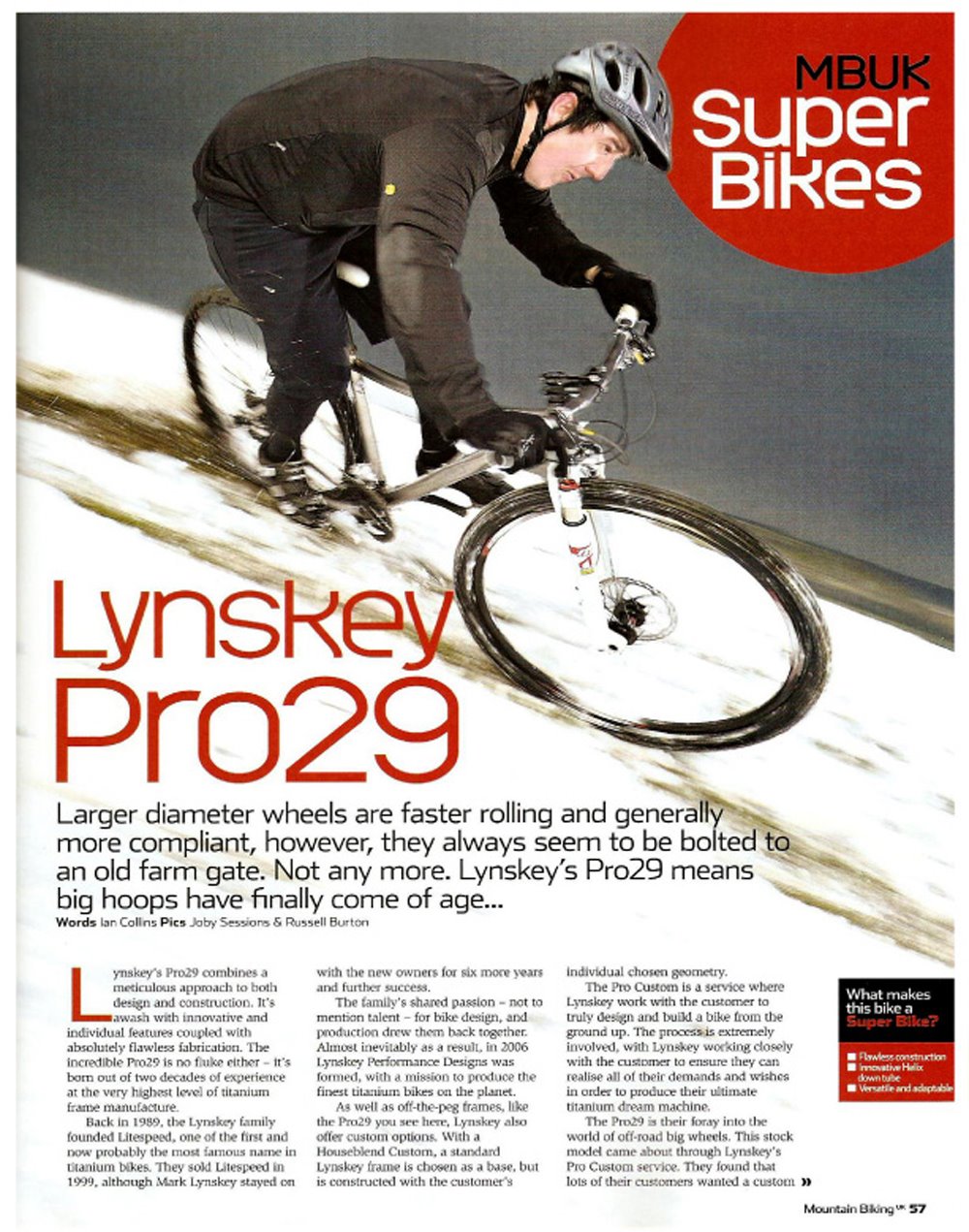

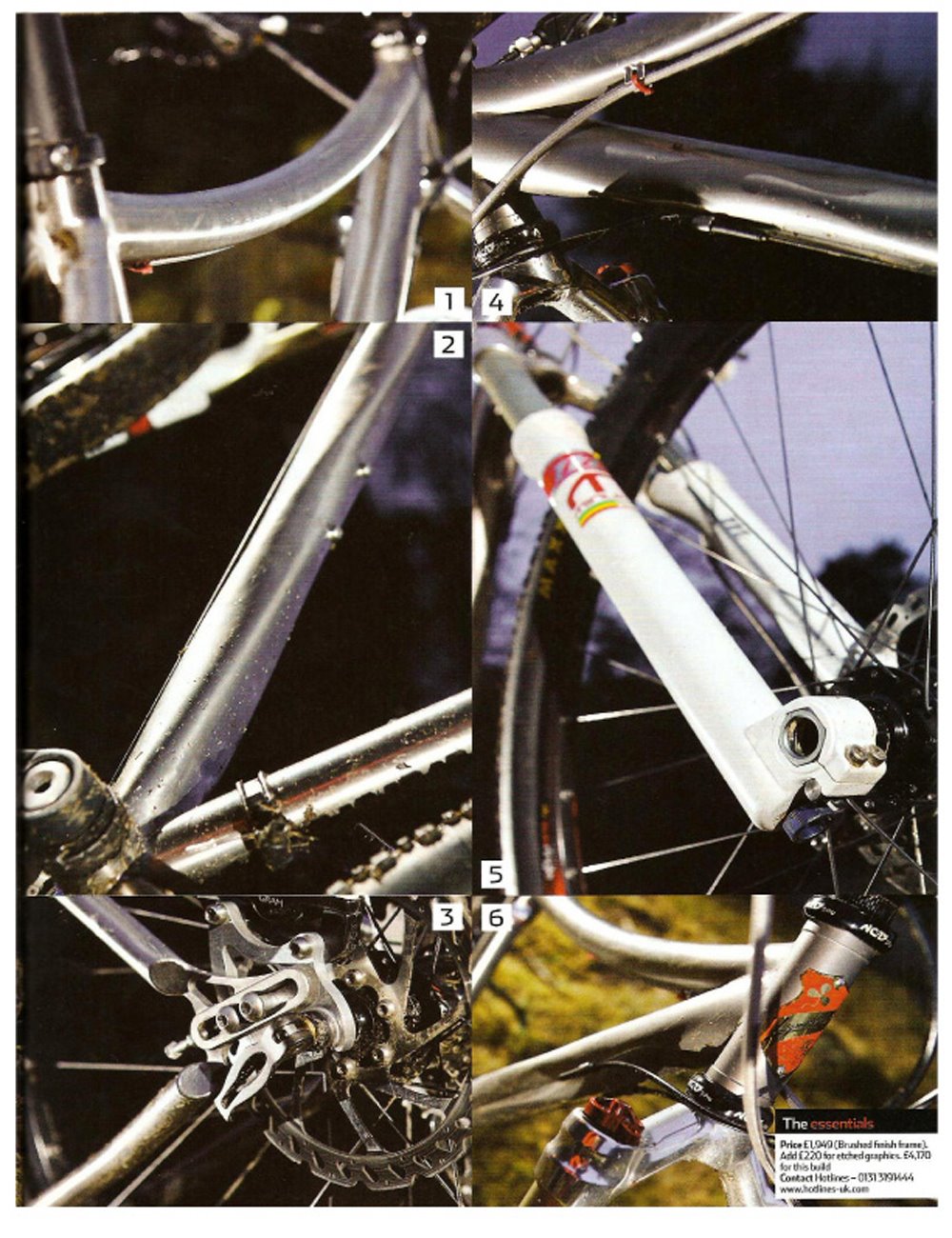

린스키 꽈배기 프렘 누가 꼬았나 했더니 이넘이 꼬았군요 ㅎㅎㅎㅎ

한참 웃고 갑니다^^~~

근데 난 도저히 이해를 못하겠는데.

이거 왜 꼬는거에여?

꼬면 뭐 낫나? 오히려 강성은 떨어질것 같은데, 걍 멋내기인지, 심심해서인지....누가 좀 갈켜줘유~

튜브를 뽑은 뒤 기계적인 가공을 통해 스트레스를 가해 비틀어 꼬는 방식이 아닌,

하이드로포밍(관재액압)의 방식을 통해 꽈배기 형태로 제작되는 티탄튜빙이 강성과 가속성을 좋게 한다는데...실제로 타봐야 알겠죠?!...ㅋ

*하이드로포밍(관재액압) : : 금형과 가공할 튜브내부에 고압의 액체를 주입하여 다양한 형태의 튜브를 만들내는 방법.

자동차생산에 적극 이용 및 신기술이 개발되는 하이드로포밍에 대한 더 자세한 설명을 퍼오자면...

하이드로포밍은 금형속에 들어가 있는 강관속에 물 등의 액체를 주입하여 내부에서부터 강한 액압을 가하여 복잡한 형상으로 일체성형하는 공법이다. 관의 중간부분을 확관 가공하는 하이드로벌지 가공법과 굽혀진 강관의 일부를 확관 가공하는 하이드로포밍 가공법으로 나뉜다.

하이드로포밍공법의 가장 큰 특징은 한 개의 파이프로 요철이 있거나 휘어진 복잡한 형태의 부품을 단 한번에 만들어 낼 수 있다는 것이다. 그만큼 몇 개나 되는 부품을 맨 마지막에 용접해서 이어야 했던 과거 공법에 비해 부품개수가 적어지는 장점이 있다. 또 용접을 해야 하는 곳이 적어 파이프의 전체 강도가 세지고 게다가 가볍기까지 하다.

최근에는 빗물배수파이프 등의 건축자재나 금속제 파이프 등 다양한 제품에 활용되고 있으며 1990년대 후반이후부터는 자동차부품가공 분야에서도 주목받기 시작해 점차 도입이 늘고 추세다. 최근 한 자동차부품회사에서는 부품수 감소와 공정 개선을 통해 생산 비용을 30%나 삭감하는데 성공하기도 했다.

일반적으로 하이드로포밍 기술은 강관(Tube) 내부에 액체를 주입한 후 압력을 가하여 성형 다이스(Dies)형상과 같이 성형하는 냉간성형가공 기술로, 제조공정은 하이로포밍 강관(Tube)→시앤시 벤딩(CNC Bending)→하이드로포밍→천공(Piercing) 가공→조립 순으로 이뤄진다.

하이드로포밍 기술은 크게 차체에 적용 되고 있는 하이드로포밍(Hydroforming)과 용접 블랭크(Tailored Blank), 차체 레이저 용접, 알루미늄 및 마그네슘과 같은 경량 소재의 적용 기술이 대표적인 사례로 꼽히고 있다.

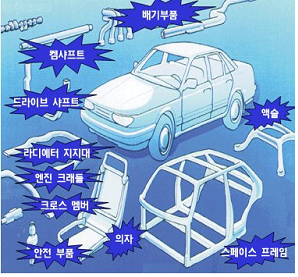

애초에 하이드로포밍 공법은 배 기계관련 부품의 제작에 많이 사용됐지만, 1999년 이후 샤시 부품 제작에 많이 적용됐으며, 현재는 차체 부품 제작에 적용하기 위한 기술개발이 활발히 이루어지고 있다. 아울러 하이드로 포밍 공법은 알루미늄 스페이스 프레임(Space Frame)제작시 벤딩 소재의 정도를 높이는 방법으로도 많이 사용되고 있다.

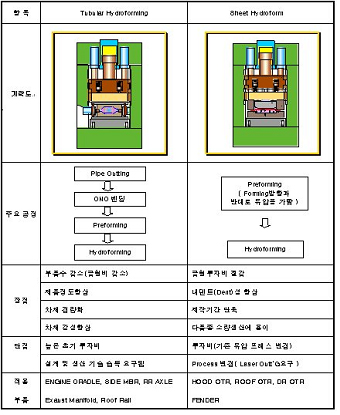

기술의 종류 및 장단점

하이드로포밍 기술은 크게 2가지로 나눌 수 있는데, 관재와 판재를 이용, 성형하는 방법이 있다. 현재 관재 하이드로포밍 부품은 전세계 자동차사에서 가장 많이 사용하고 있는 추세이며, 그 적용 부품 역시 점차 확대 되고 있는 추세다. 지역별로는 구미 국가들 중 에서는 단연 독일이 선두주자다. 독일에서는 96년에 독일기술자협회(VDI)의 주도로 하이드로포밍기술의 국가규격(DIN)이 만들어졌다.

초기 하이드로포밍은 Exaust Manifolder와 같은 배기계 부품에 주로 적용됐지만 점차 Engine Claddle을 비롯한 샤시 부품으로 적용이 확대되고 있으며 최근에는 차체 부품으로 그 범위가 차츰 확대 되고 있는 추세다. 하지만 판재 하이드로포밍(Sheet Hydroforming)은 아직까지도 후드나 루프 및 도어 판넬에 일부 개발되어 있는 실정이다.

<관재 및 판재 성형법의 장단점>

<관재 및 판재 성형법의 장단점>

관재 하이드로포밍은 차체 설계부문에서 차체 경량화를 목적으로 사용되고 있지만 생산 기술적인 측면에서는 부품수를 감소 시켜 조립 공정을 단순화 할 수 있으며, 조립 정도를 향상 시킬 수 있는 효과가 있다.

관재를 이용한 하이드로포밍을 기존 프레스 공법과 비교해보면 프레스 성형공법은 하나의 완성품을 만들기 위해 3~5공정이 필요하며, 성형된 부품을 조립하기 위해서 스폿(Spot)용접 또는 CO2용접 방법을 사용해야 한다.

또한 용접을 하기 위해 플랜지면이 있어야 하기 때문에 조립 부품의 무게는 자연 증가할 수 밖에 없다. 하지만 하이드로포밍은 프레스성형과 같은 다수의 공정이 줄어들고 플랜지면이 불필요함에 따라 경량화 효과를 높일수 있는 장점을 갖고 있다.

관재를 이용한 하이드로포밍 부품중 가장 많이 적용되고 있는 분야는 엔진 크래들(Engine Cladle)로 Opel 자동차는 엔진 크래들을 하이드로포밍 공법으로 개발하여, 금형비를 60%, 부품비를 20%, 무게를 30%씩 각각 감소 시킨 사례를 발표한 적이 있다.

국내외 기술 현황

현재 세계적으로는 하이드로포밍 부품이 널리 사용되어지고 있지만 아직까지 우리나라에서는 그 적용 범위가 넓지 않은게 현실이다.

물론 유럽에서도 하이드로포밍 부품 생산은 아직까지는 배기계(Exaust Manifolder)에 적용되고 있는게 대부분이지만 향후 환경규제가 강화될 것으로 전망됨에 따라 지속적인 증가가 예상된다. 아울러 건축부문에 있어서도 주로 샤시 부품에 많이 적용되고 있지만, 향후 프레임류로 적용이 확대될 것으로 예상되고 있다.

현대자동차에서도 하이드로포밍에 관한 기술개발을 시작한지는 10년 가까이 돼 베르나의 서브 프래임(Sub-Frame)을 시작차에 적용, 테스트한 후 부터 본격적인 개발이 이뤄지고 있다.

국내에서는 초기 관재 하이드로포밍을 하기에 적합한 소재가 없었기 때문에, 구조용 강관으로 사용하던 STKM 11A가 사용됐다. 이 당시 기존 프레스 공법으로 제작하던 부품을 하이드로포밍 공법으로 변경하던 과도기였기 때문에 전 세계적으로 균일 연신율을 20% 이상 요구 했다.

따라서 STKM 11A의 균일 연신율은 12~13%로서 지속적인 사용이 불가능하다고 판단, 관재 하이드로포밍에 적합한 소재 개발을 시작했다. 국내에서는 자동차용 열연강판을 변형하여 용접성 및 성형성을 향상 시킨 소재로 Ti첨가재 및 B첨가재가 대표적인 사례라 할 수 있다.

Ti 첨가재의 특징은 입도(Grain Size)가 조밀하고 연신률이 45%이상으로 성형성이 우수했지만 모재의 강도가 30kg급으로 38kg의 B첨가 재질보다 강도가 낮게 개발 됐다. 현대 자동차의 하이드로포밍 공법을 사용해 개발된 Bumper Back Beam의 소재 역시 Ti첨가 소재보다 연신률은 다소 낮지만 강도를 높이기 위해 B첨가 소재를 사용해 개발했다.

Ti 첨가재의 특징은 입도(Grain Size)가 조밀하고 연신률이 45%이상으로 성형성이 우수하였으나, 모재의 강도가 30kg급으로 38kg의 B첨가 재질보다 강도가 낮게 개발 됐다. 현대 자동차의 하이드로포밍 공법을 사용하여 개발된 Bumper Back Beam의 소재는 Ti첨가 소재보다 연신률은 다소 낮지만, 강도를 높이기 위해 B 첨가 소재를 사용하여 개발했다.

그후 HIV(Hydroforming Intensieve Vehicle) 및 NGV(New Generation Vehicle)을 개발하면서 자동차 강판으로 사용되고 있는 SAPH 38P 소재가 대량으로 적용 됐다. 그 이유는 우선 자동차용 열연 강판은 기존 부품에 사용하고 있어 소재 변경에 대한 거부감이 적고 소재구입이 쉬우며 연신율을 증가 시키기 위하여 성분에서 부터 제조공정이 잘 관리되고 있기 때문이다.

<유럽 자동차회사의 하이드로포밍 이용현황>

최신 기술 및 적용 동향

현재 하이드로포밍 부품은 확관률 10~15% 미만으로 설계되도록 설계하는 것이 일반적이다. 최대 확관률을 줄임으로 소재에 대한 제약이 줄고, 불량률을 감소시키며 생산성을 높일 수 있기 때문이다.

<Hydroforming Intensieve Vehicle>

현재는 자동차용 열연 강판 이외에 차체용 고성형 냉연 강판및 고강도 강판을 이용하여 차체 부품을 하이드로포밍으로 성형 하는 기술이 개발되고 있다. 두께가 얇은 강판은 기존의 관재 제작시 사용되는 ERW용접은 사용할 수가 없고, 레이저 용접을 사용하여 제작하고 있다.

성형된 관재는 레이저 용접 방법으로 용접 되어진다. 일단 두께가 얇기 때문에 용접할 부위의 절단면의 형상 및 정도가 중요하다. 차체 부품중에는 특정 부위에 강성을 높이기 위해서 보강재를 삽입하여 제작하는 부품들이 많이 있다. 현재 프레스 부품들은 용접 블랭크(Tailor Welded Blank)로 많이 교체되어 적용 되고 있다.

하지만 하이드로포밍으로 성형한다면 기존 관재로는 전체 두께가 증가하여 차체 중량을 증가 시킬 수 있다. TWT(Tailor Welded Tube)는 이러한 문제점들을 해결할 수 있는 방법으로 향후에 실용화 될것으로 전망하고 있다. 따라서 현대 자동차에서는 선행연구 개발 개념으로 TWT에 관한 연구를 수행했으며 하이드로포밍 부품을 제작하여 시험차에 장착하여 실험하고 있다.

TWT를 적용하기에 가장 적합한 부품으로는 프런트 사이드 멤버(Front Side Member)가 있다. 이 부품은 용접 블랭크가 적용된 부품으로서 하이드로포밍을 적용하기 위하여 제품형상을 일부 변경시키고 주변 부품도 변경시켰다.

TWT를 사용한 하이드로포밍은 용접부의 파단 및 얇은 두께부의 파단을 사전에 고려하여 설계해야할 것으로 판단이 된다. 차체부품 중에는 동일두께 동일외경으로 제작하기 어렵고 확관율과 두께가 동시에 고려되어야할 부품이 있다. 대표적인 부품으로는 센터 필러(Center Pillar)가 있다.

센터 필러의 형상은 상단부와 하단부의 제품 단면 길이의 차이가 크다. 따라서 하이드로포밍으로 제작하기에 코니컬 형상의 관재를 사용하지 않으면 성형이 불가능하다는 결론에 도달할 수 있다.

근래에는 하이드로포밍에 관한 기초 기술에 관한 연구를 비롯하여 장치에 관한 연구도 많이 하고 있다. 하이드로포밍 부품을 생산하기 위하여 대용량의 고압 발생장치(Intesifier)와 대형 유압 프레스가 필요하다.

열심히 자료를 제공해줘서 캄사~~~~

근데 하이드로포밍은 요즘 알미늄 자전거에도 많이 활용하고 있고 디자인적으로 심미성이 좋아지고 그런건 있는데.

티타늄차를 저렇게 꼬아놓을때 과연 뭐가 좋은지 강도나 이런면에서 과연 우수해지는지 아직도 모르겠다는 ㅋㅋㅋ

멋은 있는데 음.

강성, 가속성,조향성이 좋아진다고 하는데 기계적인 수치로 몇 %나 좋아졌는지

객관적으로 제공되는 자료가 없어 좀 답답한 감이 있습니다.

최소한 꽈배기 다운튜브가 얼만큼 강성이 좋아졌는지 원형튜브와의 강도비교 테스트수치라도 있었으면 좋을텐데 아쉽네요...@.@;

댓글 달기